W pneumatyce, kontrola przepływu powietrza odgrywa kluczową rolę w precyzyjnym sterowaniu pracą siłowników. W szczególności, zarządzanie szybkością wysuwania się siłowników jest nieodzownym elementem w wielu procesach automatyzacji.

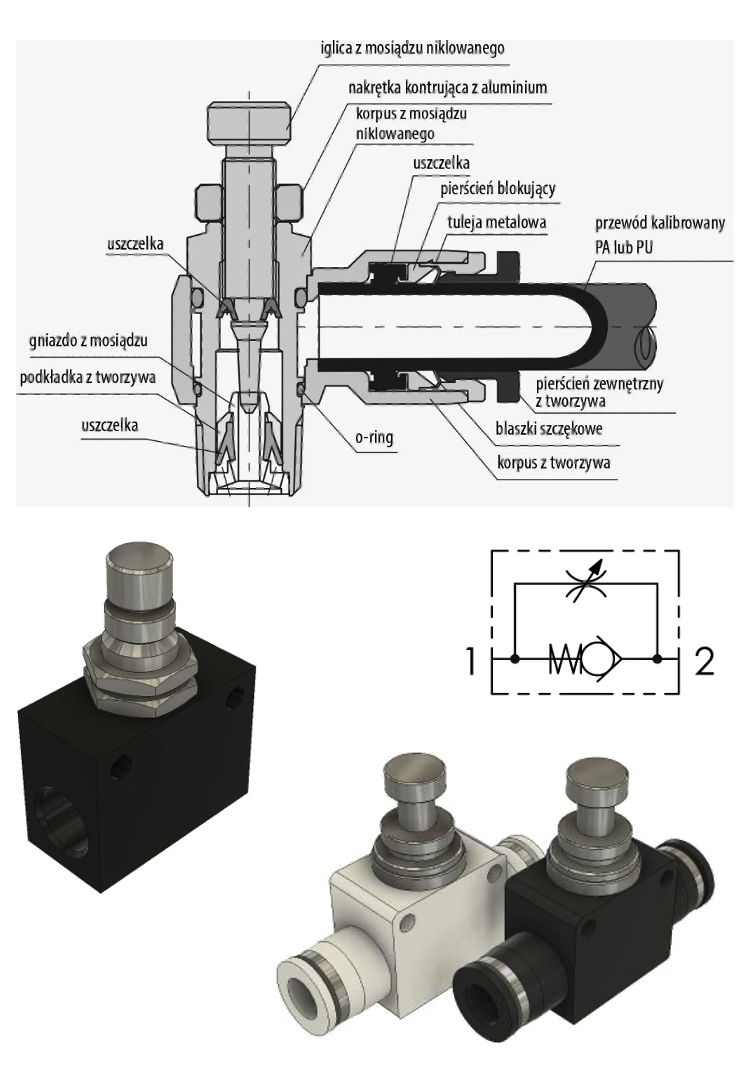

Sterowanie prędkością wysuwania się siłowników opiera się na kilku fundamentalnych metodach. Pierwszą z nich jest regulacja przepływu powietrza za pomocą zaworów dławiących, które ograniczają przepływ medium, tym samym wpływając na prędkość ruchu siłownika. Precyzyjne ustawienie takich zaworów pozwala na uzyskanie pożądanej prędkości w różnych fazach cyklu pracy.

Inną metodą jest zastosowanie specjalnych zaworów zwrotnych, które umożliwiają swobodny przepływ powietrza w jednym kierunku, podczas gdy w przeciwnym kierunku przepływ jest ograniczony. Takie rozwiązanie pozwala na dynamiczne sterowanie prędkością wysuwania się siłowników w zależności od potrzeb konkretnego procesu.

Nie można również zapomnieć o roli sterowników programowalnych, które pozwalają na zaawansowane programowanie sekwencji ruchów siłowników, a tym samym precyzyjne dostosowanie ich prędkości do złożonych procesów produkcyjnych. Dzięki temu możliwe jest zintegrowanie wielu metod regulacji prędkości w jednym systemie sterowania, co znacząco zwiększa elastyczność i efektywność całego układu pneumatycznego.

W efekcie, odpowiedni dobór i zastosowanie metod sterowania przepływem w pneumatyce pozwala na optymalizację pracy siłowników, co przekłada się na zwiększenie wydajności i niezawodności systemów automatyki.

Wady zarządzania prędkością siłownika pneumatycznego

Sterowanie przepływem w siłownikach za pomocą prostych zaworów dławiąco-zwrotnych, (które często są wkręcane bezpośrednio w porty przyłączeniowe siłownika), ma swoje istotne wady.

Jedną z nich jest to, że ustawiona prędkość wysuwania się siłownika może ulec zmianie w miarę upływu czasu.

Na tę niepożądaną zmianę wpływa kilka czynników. Przede wszystkim, stopniowe zużycie się elementów układu, takich jak uszczelki w siłowniku czy iglica w samym zaworze. Może to prowadzić do nieszczelności i w konsekwencji do zmiany przepływu powietrza.

Dodatkowo, zanieczyszczenia obecne w układzie pneumatycznym mogą osadzać się w zaworze, co również wpływa na jego charakterystykę przepływu.

Wahania ciśnienia w systemie, spowodowane na przykład zmianami obciążenia siłownika lub zmiennymi warunkami pracy, także mogą przyczynić się do zmiany prędkości ruchu siłownika.

W efekcie, konieczne jest regularne monitorowanie i regulowanie ustawień zaworów, aby zapewnić stabilną pracę siłownika na dłuższą metę.

Niekontrolowana prędkość wysunięcia siłownika przy rozruchu odpowietrzonego układu

Częstym problemem, który pojawia się w niewłaściwie dobranych układach pneumatycznych w maszynach, jest brak kontroli nad prędkością wysuwania się siłownika przy pierwszym uruchomieniu danego modułu pneumatycznego.

Co może być przyczyną tego stanu rzeczy?

Jak wspominaliśmy w poprzednim artykule dotyczącym dyrektywy maszynowej, po awaryjnym zatrzymaniu maszyny lub jej wyłączeniu, w systemie nie może pozostawać żadna energia. Układ pneumatyczny zostaje więc pozbawiony ciśnienia poprzez zawór główny spustowy umieszczony na stacji przygotowania powietrza, co prowadzi do opróżnienia komór siłownika.

Przy ponownym uruchomieniu maszyny, gdy zawór sterujący siłownikiem zostaje przesterowany, ciśnienie podawane jest do pustej komory siłownika. Z powodu braku oporu w drugiej komorze, która podczas normalnej pracy zawiera powietrze, siłownik przesuwa się z maksymalną prędkością. W takiej sytuacji zawór dławiąco-zwrotny umieszczony na wylocie z komory nie jest w stanie efektywnie ograniczyć przepływu, gdyż nie ma co dławić przy wylocie.

Kluczową kwestią jest więc właściwe dobranie funkcjonalności układu pneumatycznego już na etapie projektowania maszyny.

Podsumowanie

Prawidłowe projektowanie układów pneumatycznych w maszynach wymaga uwzględnienia wielu czynników, takich jak odpowiednie sterowanie przepływem powietrza, kontrola prędkości wysuwania się siłowników oraz dobór odpowiednich zaworów. Niedociągnięcia w tych obszarach mogą prowadzić do problemów, takich jak zmienna prędkość siłowników podczas pracy czy brak kontroli nad ich ruchem przy ponownym uruchomieniu maszyny. Regularne monitorowanie i właściwa konserwacja są niezbędne, aby zapewnić niezawodność i efektywność działania systemu, co jest kluczowe dla bezpieczeństwa i optymalnej pracy całej maszyny.