|

Parametry techniczne |

Dane |

|

Wymiary zewnętrzne |

do 10m² |

|

Rodzaj łączonych materiałów |

stal węglowa i stal nierdzewna |

|

Średnica pręta wirującego |

do 46mm |

|

Długość pręta wirującego |

do 400mm |

|

Średnica pręta statycznego |

do 46mm |

|

Długość pręta statycznego |

do 6000mm (w standardzie) |

|

Tester połączenia |

zgodny z normą PN-EN ISO 15620 |

Modułowa budowa

Innowacyjne podejście

Światowe rozwiązania

Linia jest konfigurowalna w zależności od potrzeb, z możliwością rozwoju programowego.

Zastosowanie zintegrowanej budowy procesu produkcji zbrojenia, bezpośrednio z krążka dostajemy gotowy zagięty produkt.

Modułów budowa pozwalająca na produkcję zbrojeń z surowca dostarczonego bezpośrednio z huty

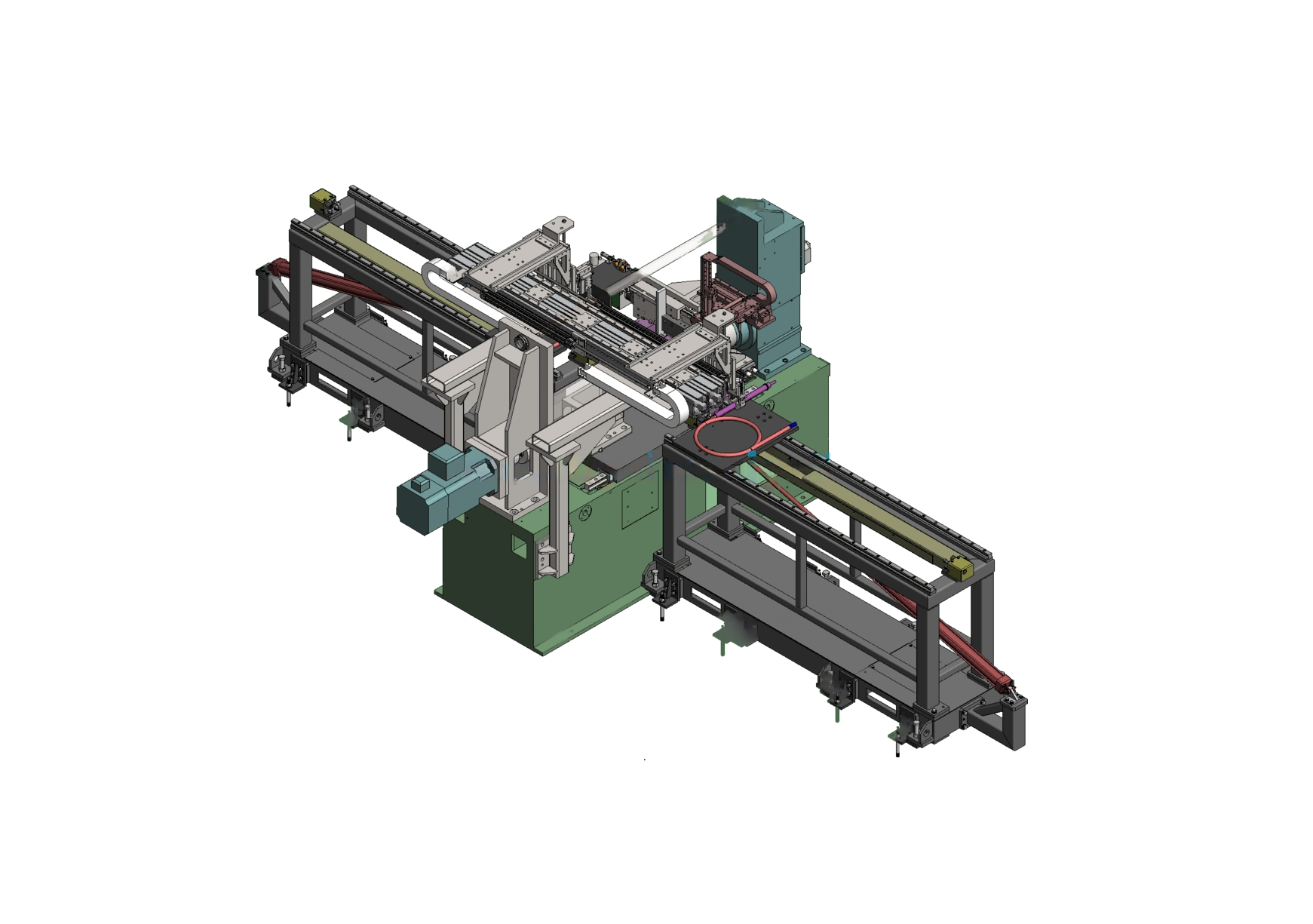

Zgrzewarka tarciowa przeznaczona jest do łączenia końcówki pręta zbrojeniowego z prętem ze stali nierdzewnej. Zgrzewarka pracuje w trybie półautomatycznym, z ręcznym zakładaniem półfabrykatów w uchwyty zgrzewarki. Zgrzewarka ma zdolność zgrzewania typoszeregu prętów ze stali nierdzewnej o średnicach od ø 32 mm do ø 46 mm oraz długości 320 mm z prętem zbrojeniowym o średnicy ø 28 i długości 6000 mm.

Nasza linia dodatkowo wyposażona jest w kontrole jakości przeprowadzonego połączenia wraz z pełnym archiwizowanym przebiegiem procesu łącznia. Dodatków wyposażamy maszynę w tester przeprowadzający kontrolę zgodnie z normą PN-EN ISO 15620.

Technologia zgrzewania tarciowego wykorzystuje zjawisko wydzielania się ciepła pomiędzy trącymi się powierzchniami powodującego uplastycznienie części trących, do trwałego połączenia tych części. Oferowana zgrzewarka wykorzystuje ruch obrotowy. Jeden ze zgrzewanych prętów mocowany jest w uchwycie wrzeciennika zgrzewarki a drugi pręt mocowany jest w uchwycie imadłowym suportu. Po włączeniu ruchu obrotowego wrzeciona suport dosuwa się do wrzeciennika i następuje tarcie powierzchni stycznej zgrzewanych prętów. W wyniku wzajemnego tarcia pod dużym naciskiem, powierzchnie czołowe obu prętów nagrzewają się i osiągają stan plastyczny. Po gwałtownym zahamowaniu wrzeciona, na zgrzeinę jest wywierany jest dodatkowy nacisk, decydujący o uzyskaniu pełnej wytrzymałości złącza.